Wieder mal lang nichts passiert hier und das Gerüst steht noch immer allein an der Wand

Planung für den nächsten Schritt abgeschlossen und Material liegt auch bereit.

Hoffe das ich Mitte Nov. dann auch praktisch weitermachen kann.

Das Problem des Baus der Auf-/Abfahrt, hat mich länger beschäftigt.

Platten schlitzen, biegen und verspachteln wollte mir nicht gefallen und richtig in Form müssten sie auch gebracht werden.

Letztendlich habe ich mich dazu entschieden, die Auf-/Abfahrt auf dünnen MDF-Platten (2mm) zusammenzuleimen.

Dazu benötige ich einen Pressblock, der mit die Platten in Form hält.

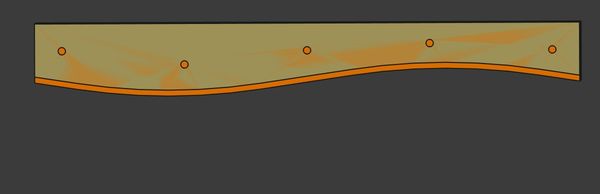

Dafür habe ich nun mehrere Platten 19mm MDF besorgt. Die werden mit der Stichsäge grob in Form des gewünschten Plattenverlaufs geteilt.

- 251022-Screenshot_1.jpg (12.51 KiB) 2207 mal betrachtet

Eine Platte wird dann mittels Schablone auf den endgültigen Verlauf mit dem Fräser gebracht.

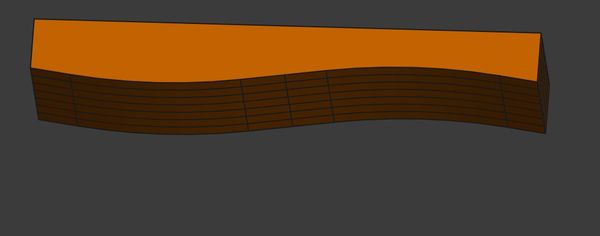

- 251022-Screenshot_2.jpg (9.1 KiB) 2207 mal betrachtet

Dieses erste Brett wird die Referenz und da die Rampe symmetrisch ist, kann ich es für Oberteil und Unterteil gleichermaßen nutzen. Für die korrekte Ausrichtung werden Positionslöcher gebohrt und verstiftet.

Also immer eins auf die Referenz gesteckt und mit dem Kopierfräser abgefahren.

Die einzelnen dann miteinander verbinden und der Pressblock wäre fertig.

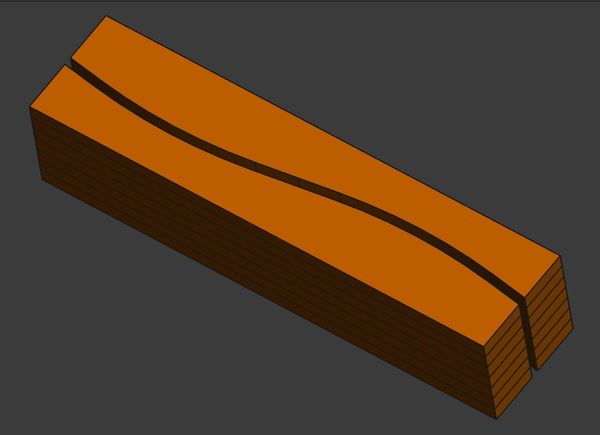

- 251022-Screenshot_3.jpg (9.96 KiB) 2207 mal betrachtet

Wenn beide Blöcke fertig sind, ist der dazwischenliegende Bereich (zumindest hoffe ich es ;)pressen) 10mm breit und die einzelnen Platten, die die Bahn ergeben sollen, lassen sich dazwischen gut in Form pressen.

- 251022-Screenshot_4.jpg (20.97 KiB) 2207 mal betrachtet

Wie oben geschrieben, wird die Rampe aus 2mm MDF-Rohplatten bestehen.

Diese lassen sich so schon fast ausreichend biegen. Um die Spannung etwas herauszunehmen, will ich die anfeuchten.

Weil die einzelnen Platten 600mm lang sind, werden die wohl nicht in den Ofen passen um mit Temperatur und Dampf arbeiten zu können

Die Pressform wird mit Frischhaltefolie abgedeckt, um keinen direkten Kontakt zu den Platten zu bekommen.

Dann müsste es schnell gehen:

Platte, Leim, Platte, usw. in die Form, dann verzwingen und auf die Heizung zum Durchtrocknen.

So hoffe ich, das die Form so weit erhalten bleibt, das später von den Pressblockplatten nur ein paar Streben als Stabilisierung benötigt werden, um möglichst viel Gewicht zu sparen.

Wie es dann weiter geht wird sich zeigen, da parallel auch noch ein anderes größeres Projekt läuft.

Zumindest habe ich vor, das bis ende es Jahres die Platten auf dem Gerüst liegen sollen.

Alles andere wird Bonus